- 2025-12-31

- 建設・建築・インテリア, 最新情報

- 3DPrinting, 3Dプリンティング, concrete, serendix, コンクリート, 建築・建設, 清水建設

清水建設が噴射式3Dプリント技術を開発し鉄筋を含む大型曲面コンクリート部材の自動施工を実現

1804年設立の大手総合建設会社である清水建設は、建設現場の省人化と高度な構造物の実現を目的に、噴射方式を用いた新しいコンクリート3Dプリンターを開発した。本技術は、材料の飛び方や付着状態を事前に確認できるシミュレーターと、多方向に動く高自由度ロボットを組み合わせることで、鉄筋を含む大型かつ複雑な形状の構造体を高精度に自動施工できる点が特長だ。同社は、3Dプリント技術を建設分野に本格展開することで、労働力不足という社会課題の解決と、建築デザインの自由度向上の両立を目指す。

材料噴射型3Dプリンティングシステム

日本では少子高齢化の進行により、建設業界でも深刻な人手不足が続いている。この課題に対し、建設現場の自動化や省力化を可能にする技術として、コンクリートを用いた3Dプリンターの実用化が注目されてきた。これまで主流だった3Dプリント技術は、材料を下方向に押し出して積み重ねる押出方式であるが、この方法は形状を作りやすい反面、鉄筋を内部に組み込むことが難しく、建物の骨組みとなる構造部材への応用には制約があった。

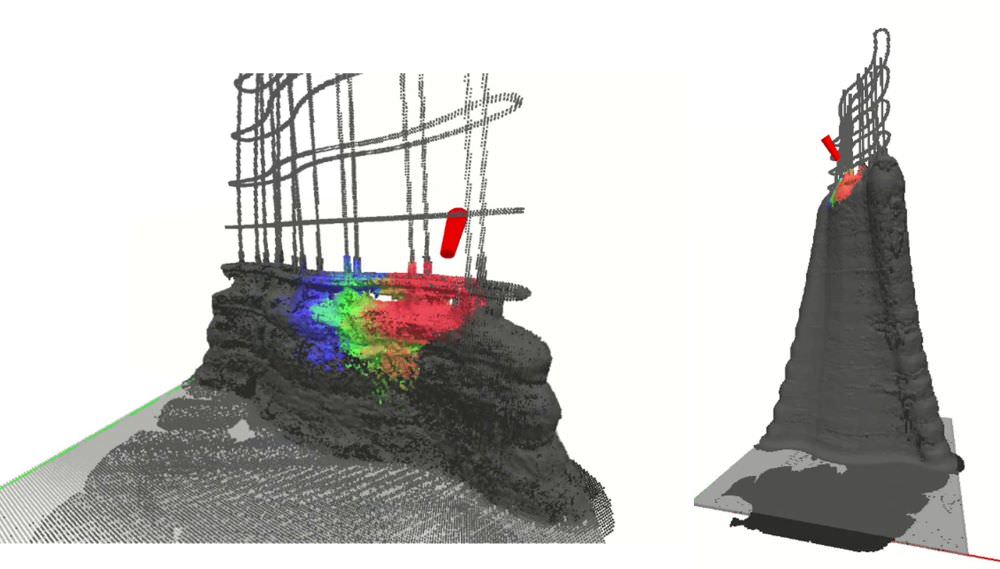

今回、清水建設が開発したのは、コンクリート材料をノズルから噴射して成形する「噴射式3Dプリンター」で、鉄筋の周囲や内部空間にも材料を吹き付けることができ、強度が求められる構造部材の製造に適している。一方で、噴射角度や距離、速度などの条件が複雑で、精度確保が技術的な課題となっていた。そこで同社は、材料がどのように飛び、どこに付着するかを事前に検証できる「材料噴射シミュレーター」を導入。このシミュレーターは、カーネギー・メロン大学の研究チームと共同開発されたもので、最適なノズルの動きや噴射条件を事前に算出でき、施工精度を高めつつ、ムラや欠陥の発生を抑えることが可能になった。

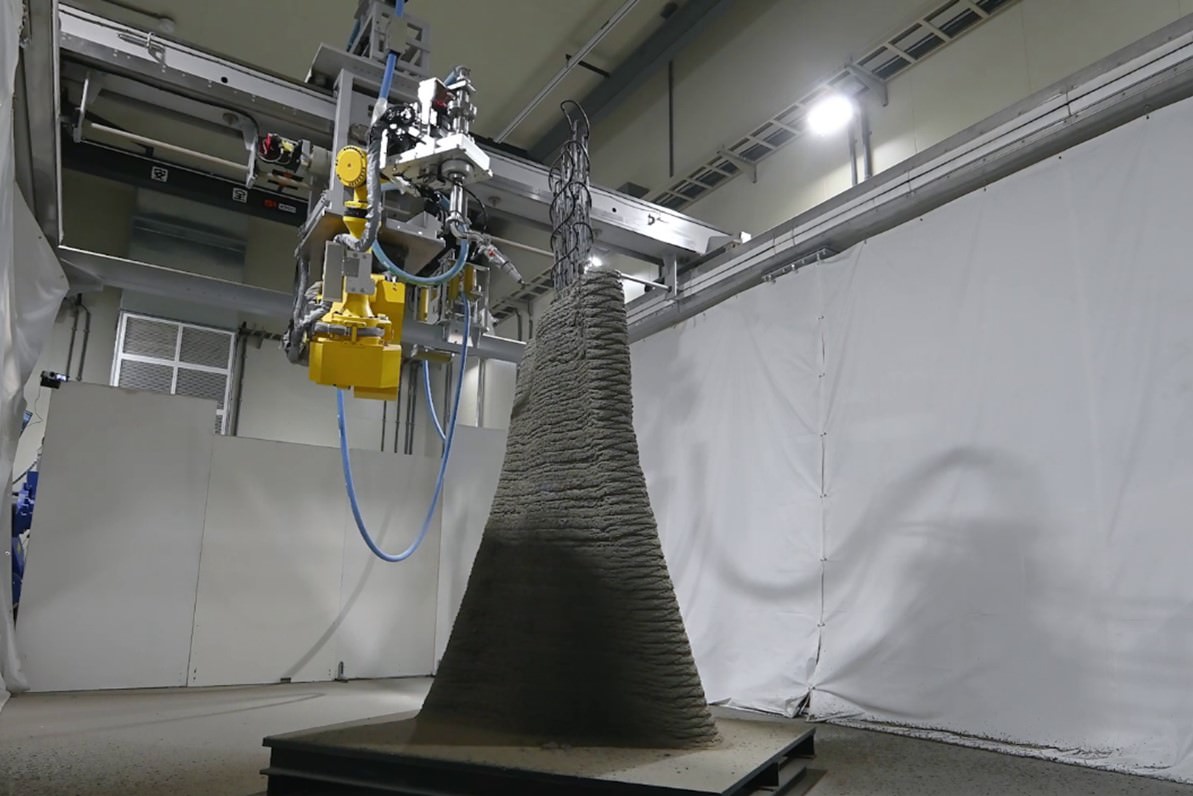

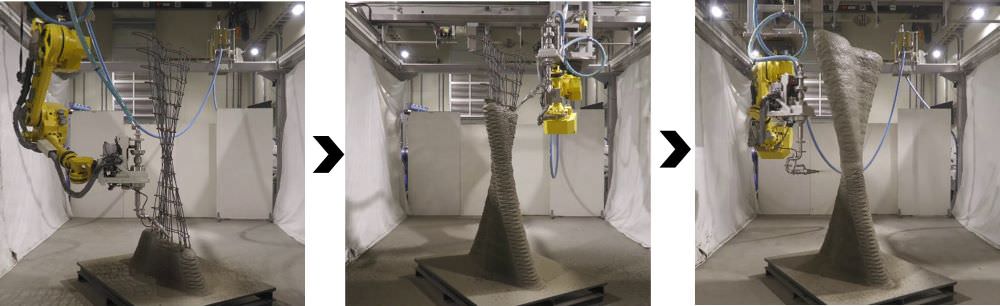

実際の装置では、門型フレームに設置されたXY移動機構と、7自由度のロボットアームを組み合わせた9自由度構成を採用。最大で奥行6メートル、幅4メートル、高さ3メートルの範囲に3Dプリントが可能で、ノズルは多方向に噴射できるため、複雑な鉄筋構造の内部まで材料を充填できる。

実証実験では、高さ2.5メートルのねじれた曲面壁を約4時間で造形することに成功。上下に張り出した複雑な形状でありながら、安定した品質で施工できることが確認されている。

今回の材料噴射型3Dコンクリートプリンティングシステムの開発は、3Dプリント技術による建設生産の在り方を大きく前進させる成果である。清水建設は、本技術を基盤に、設計から施工までを一体化した新たな建設プロセスの構築を目指し、コンクリート施工の完全自動化という次の段階へ挑戦を続けていくとしている。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp