MITが250°Cの低温で複雑で高解像度なガラス構造を3Dプリントする技術を開発

MITのリンカーン研究所は、従来の高温プロセスを必要としない低温ガラス3Dプリント技術を開発した。従来1000℃以上の高温が必要だったガラス造形を、わずか250℃の低温で実現するこの技術により、光学・マイクロ流体・高温電子機器分野での3Dプリンターの活用が一気に加速する可能性を示している。

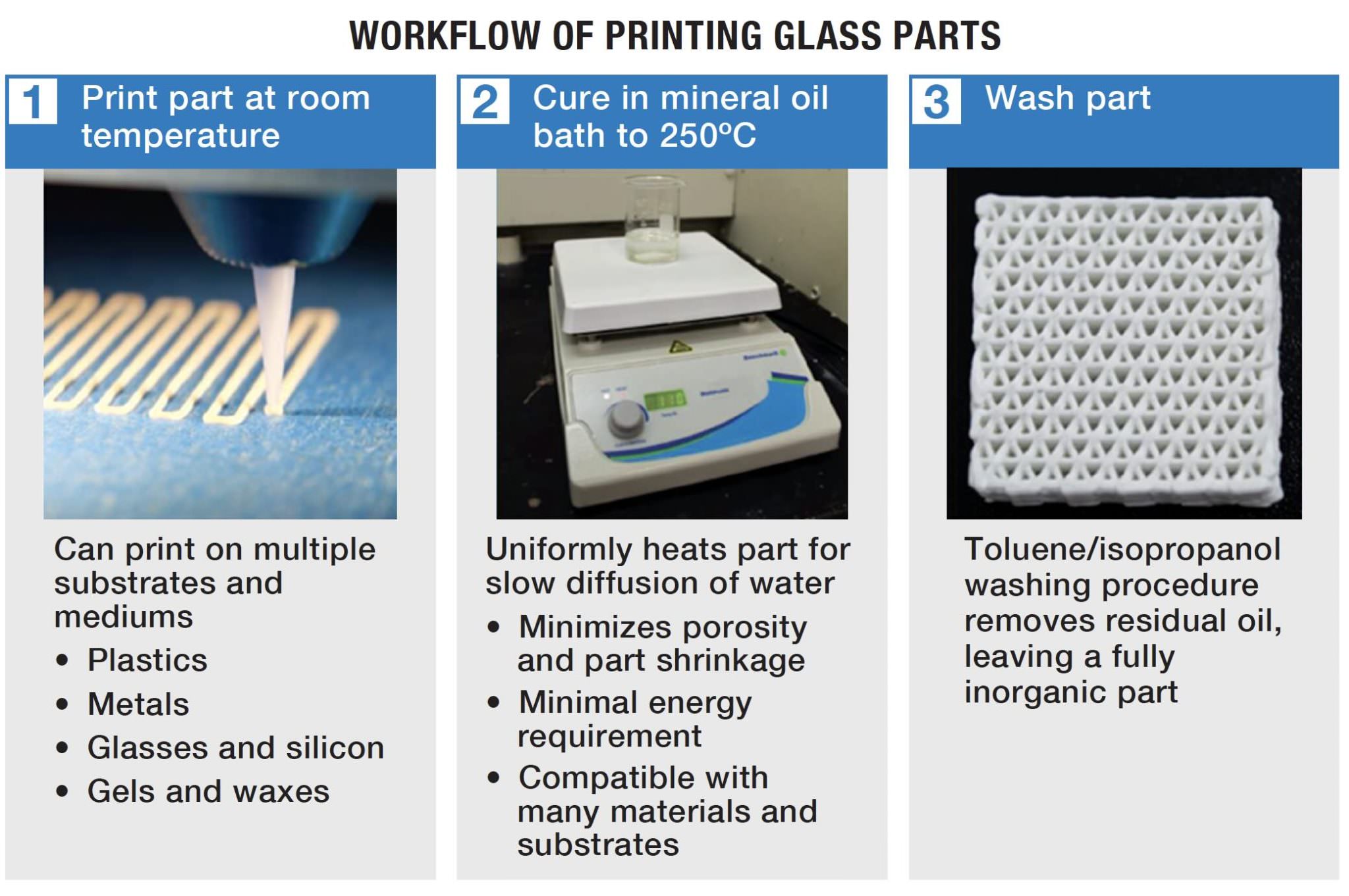

「ダイレクト・インク・ライティング(Direct Ink Writing)」と呼ばれる手法に用いられるため特別に調合されたマルチマテリアル・インクは、金属酸化物などのナノ粒子を含むシリカ系の懸濁液から構成されており、室温での押出成形が可能で、形状を造形した後は、わずか250℃の鉱油バスで加熱硬化され、最終的には有機溶媒で洗浄される。これにより、従来のような高温焼結炉を使わずに、完全な無機シリカ構造が得られる。

試作された構造体は、熱収縮がほとんどなく、形状精度と熱安定性に優れる。これは、フリーフォーム光学レンズ、小型マイクロ流体チップ、高温対応電子基板など、精密性と耐熱性が求められる用途にも適している。

さらにこのインクは、構成をカスタマイズすることで光学・電気・化学特性を調整可能で、導電性・半導電性の要素を内部に組み込むことも視野に入っており、単なる構造材料を超えた“機能性ガラス部品”の製造も可能になるという。また、使用されている原材料は一般に広く流通しており、炉などの高価な設備も不要であるため、コスト面でも実用的で、これまで研究機関などに限られていたガラス3Dプリントが、一般的な製造現場にも広がる可能性を秘めている。

関連記事

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp