- 2024-9-24

- 最新情報

- 3DPrinting, 3Dプリンティング, Factor 4, FDM・FFF, filament, Ultimaker, Ultimaker S5, UltiMaker S7

KronesはUltiMakerの3Dプリント技術を活用してプロトタイピングとスペアパーツ生産の効率化を実現

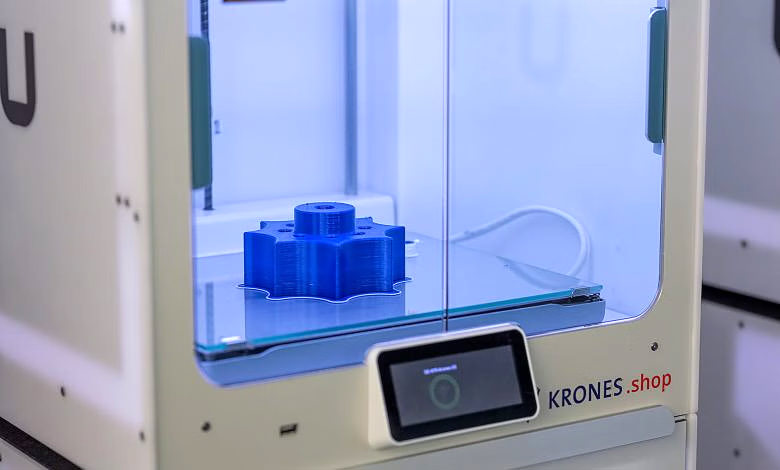

世界的なビバレッジおよび食品生産システムのメーカーである Krones は、UltiMaker の3Dプリンティング技術を活用して、プロトタイピングや顧客向けスペアパーツの生産を強化。現在、10以上の拠点に50台のUltiMakerの3Dプリンタを配備し、迅速かつ効率的な部品生産を実現している。

コカ・コーラやハイネケンなどの大手製造業者を顧客に持ち、毎日数百万本のガラス瓶、缶、PET容器を処理する堅牢な生産ソリューションを提供するKronesにとって、機器のダウンタイムは収益に直接影響を与える。こうした課題に対応するためKronesは、UltiMakerの3Dプリンタを活用し、スペアパーツの生産を効率化している。

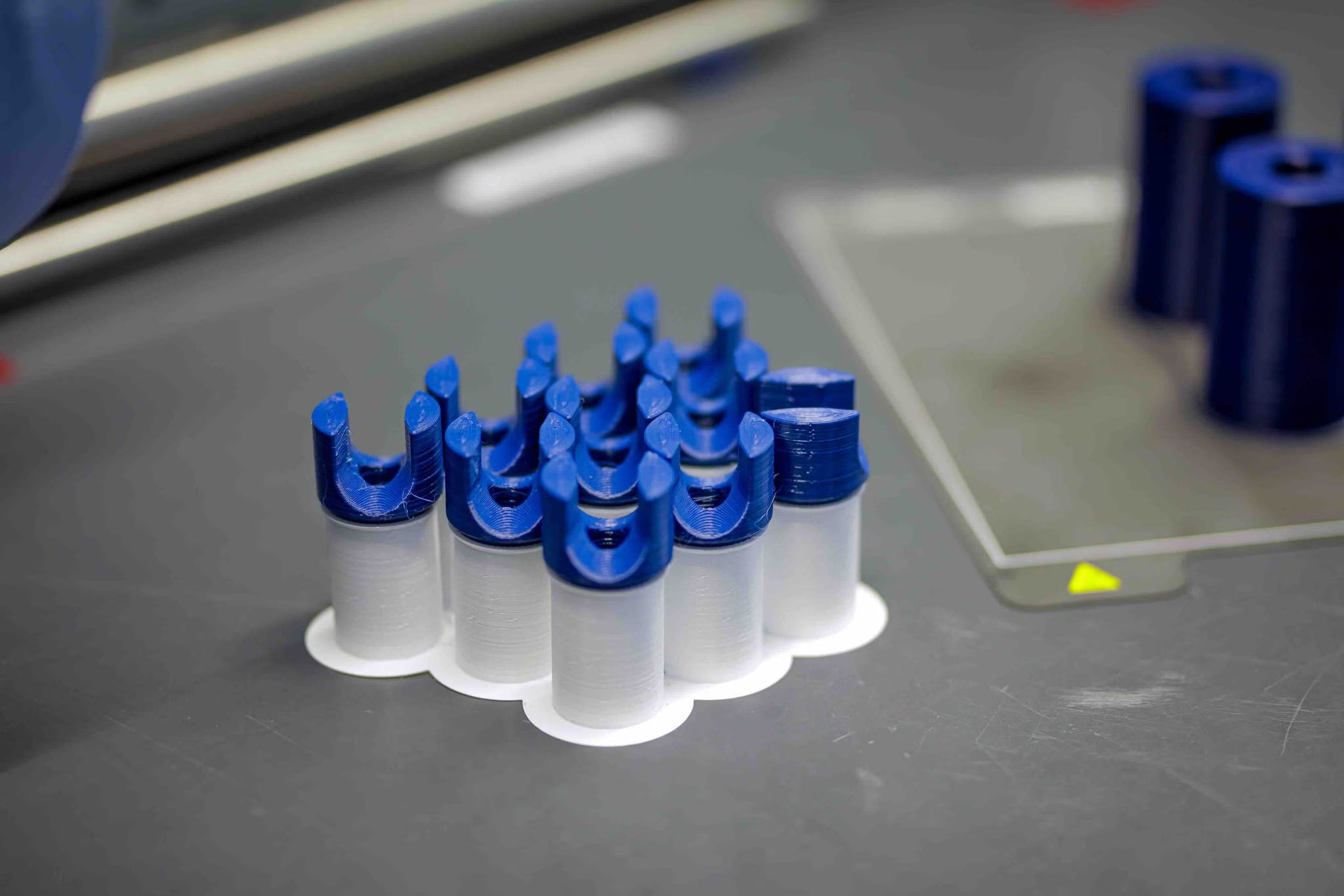

3Dプリント技術は、迅速なプロトタイピングを可能にし、部品の性能や耐久性を向上させるための設計の改善を加速している。従来の外部委託による部品製造では、コストが高く、数週間かかることが多かったが、3Dプリンターを用いることで、数時間で試作品を作成することができる。これにより、部品の軽量化やコスト削減、さらには柔軟性や静電気防止機能を備えたカスタマイズが可能となっている。

3Dプリント技術は、迅速なプロトタイピングを可能にし、部品の性能や耐久性を向上させるための設計の改善を加速している。従来の外部委託による部品製造では、コストが高く、数週間かかることが多かったが、3Dプリンターを用いることで、数時間で試作品を作成することができる。これにより、部品の軽量化やコスト削減、さらには柔軟性や静電気防止機能を備えたカスタマイズが可能となっている。3Dプリント技術は、迅速なプロトタイピングを可能にし、部品の性能や耐久性を向上させるための設計の改善を加速している。従来の外部委託による部品製造では、コストが高く、数週間かかることが多かったが、3Dプリンターを用いることで、数時間で試作品を作成することができる。これにより、部品の軽量化やコスト削減、さらには柔軟性や静電気防止機能を備えたカスタマイズが可能となっている。

3Dプリント技術は、迅速なプロトタイピングを可能にし、部品の性能や耐久性を向上させるための設計の改善を加速する。従来の外部委託による部品製造は、高コストで入手までに数週間かかることが多かったが、3Dプリンタを用いることで、僅か数時間で作製することができる。これにより、部品の軽量化やコスト削減だけでなく、柔軟性や静電気防止機能を備えたカスタマイズも可能となっている。

Kronesは、顧客向けスペアパーツ提供にも3Dプリント技術を活用しており、オンラインショップを通じて部品を受注し、各地の拠点で迅速に生産・出荷する体制を構築している。これにより、納期を大幅に短縮し、生産ラインのダウンタイムを最小限に抑えるとともに、在庫削減も実現している。

さらに、Kronesは最近、UltiMakerの最新モデルである「Factor 4」を導入し、より強力なエンジニアリング素材を使用した部品生産が可能となった。特に、UltiMakerの「PPS CF」素材は、従来のPEEKやスチールに代わる強度と耐久性を備えており、3Dプリントの可能性をさらに拡大している。

Kronesのグローバル3Dソリューション責任者であるヨハネス・カール氏は、「Factor 4の導入により、当社の能力は新たなレベルに引き上げられました。より強力な部品の生産が可能になっただけでなく、柔らかい素材を使用した柔軟な部品の製造も実現しています」と語っている。

Kronesは今後もUltiMakerの革新的な技術を活用し、顧客に対して迅速で高品質な部品供給を提供し続けることを目指している。

関連記事

- UltiMaker初の産業用3Dプリンタ 「Factor 4」

- UltiMaker Sシリーズの3Dプリント速度を倍速化

- UltiMakerの新型フラッグシップモデル「UltiMaker S7」発売

- Ultimaker、S5用金属3Dプリント拡張キットを発売

3DP id.arts の最新投稿をお届けする「Newsletter 3DP id.arts」への登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp