TOYOTA、ヤリスHV用大型金型を3Dプリント、冷却最適化と長寿命化で生産効率を革新

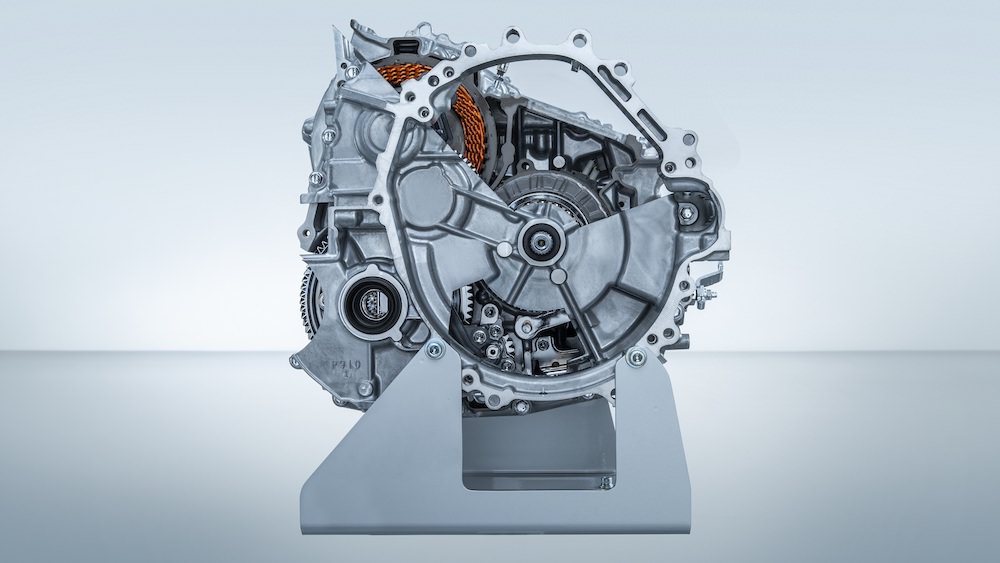

日本最大手の自動車メーカー TOYOTA は、ドイツ・アーヘンに拠点を置く世界最大級のレーザー研究機関である Fraunhofer ILT および米国の自動車部品メーカー MacLean-Fogg と協力し、レーザー粉末床溶融(PBF-LB/M)と新工具鋼「L-40」を用いて、トヨタのコンパクトカー「ヤリス・ハイブリッド」の変速機ハウジング向け大型ダイキャスト金型インレイを3Dプリンターで製作した。

自動車産業は、車両性能の向上と生産プロセスの効率化を常に追い求めてきた。その中で3Dプリント技術は、試作にとどまらず、生産用の治工具を高度化する上でも重要な役割を果たしている。しかし従来の金属粉末床方式(PBF-LB/M)では、造形プラットフォームのサイズや材料特性の制約により、大型金型の実用化が難しいという課題があった。

冷却チャネルの設計

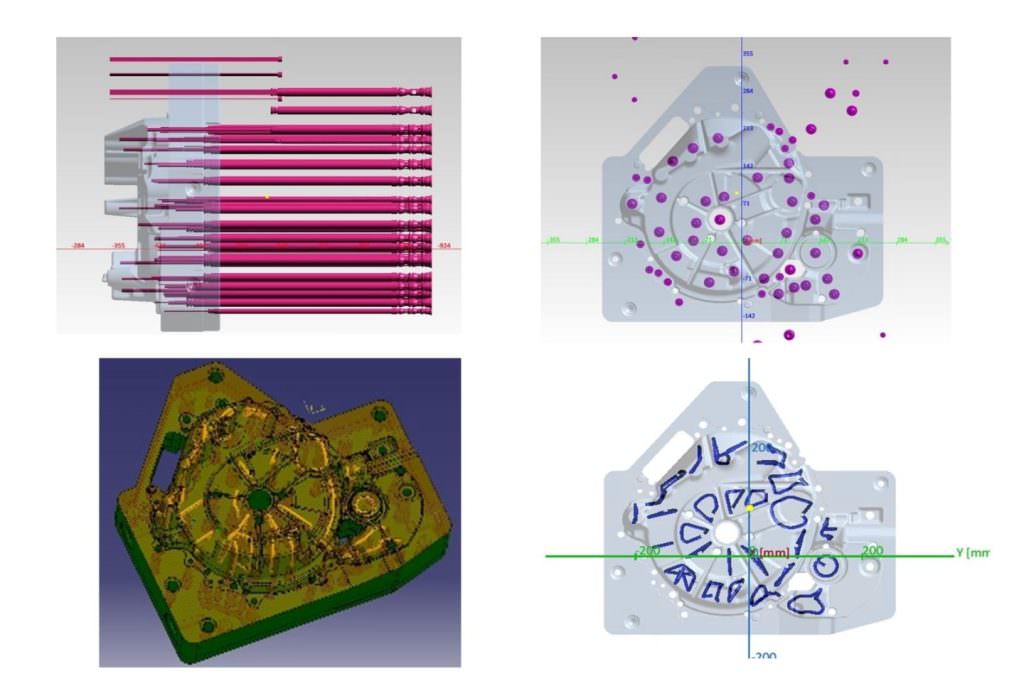

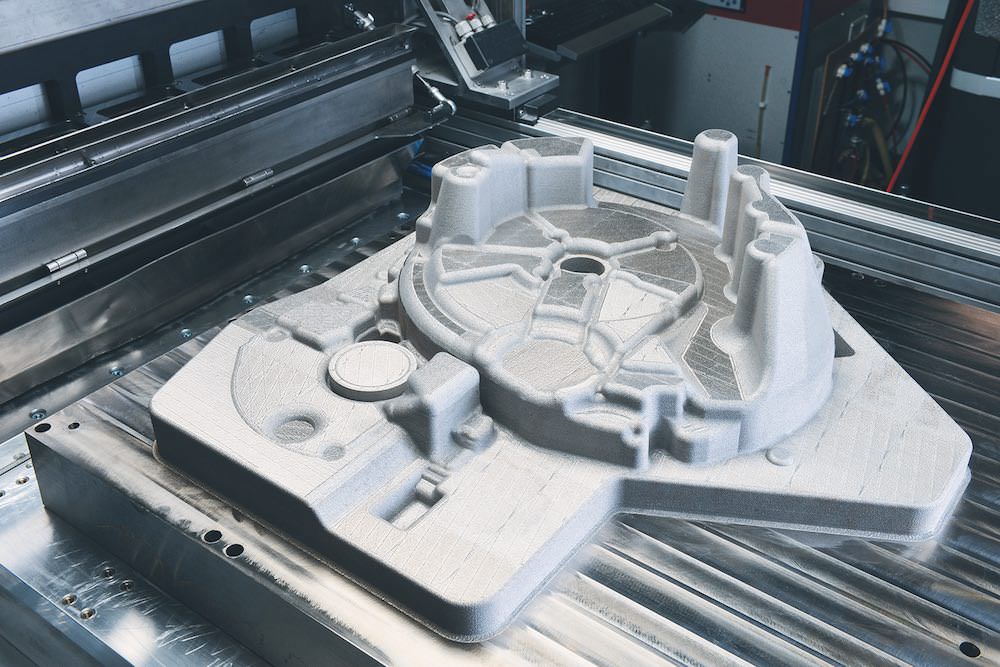

今回のプロジェクトは、その壁を「装置」と「材料」の両面から突破したものである。Fraunhofer ILTが開発したPBF-LB/Mは、最大1,000×800×350mmの大型造形に対応しており、可動式プロセスヘッドと局所シールドガス誘導システムにより、造形条件を安定させつつ直線的な積層が可能となった。さらに、加熱機能付きのビルドプレートは最大200℃まで昇温でき、大型部材で発生しやすい温度勾配を抑制し、残留応力や割れのリスクを大幅に低減している。

また、材料にはMacLean-Foggが3Dプリント(AM)専用に開発した工具鋼「L-40」を採用。従来の工具鋼(H11、H12、M300など)は、大型造形になると割れや熱による歪みが起こりやすいという課題があったが、L-40は割れにくく、寸法の精度も高く、さらに機械的な強度にも優れている。公表されている性能値は、硬さ48 HRC、引張強さ1420 MPa、切欠き衝撃値60 J以上であり、これらは実際の生産現場での耐久性を裏付ける重要な指標となっている。

今回3Dプリンターで製作したのは、トヨタ・ヤリスハイブリッドの変速機ハウジングをつくるための高圧ダイキャスト(HPDC)用金型インレイで、体積が2万cm³を超え、形状も非常に複雑だ。金型の内部には自由な形状に沿った冷却チャンネルが一体的に組み込まれており、従来の加工方法では難しかった冷却の最適化を実現している。これにより、鋳造サイクルの短縮やヒートチェック(熱によるひび割れ)の抑制、さらには製品の歩留まり改善が期待できる。

今回使われた材料は、すでにトヨタの工場で小型ツールに使用され、十分な耐久性を示してきた実績がある。今回はその技術をさらに大きなサイズにスケールアップできたことに大きな意味がある。大型部品を一体で造形することで、従来は分割してボルトで組み立てていた部品をまとめることができ、接合部の削減や整備のしやすさ、製造精度の一貫性にもつながる。また、この金型はアルミ鋳造用に開発されたものだが、プラスチック加工や複合材成形など、他分野への応用の可能性も広がっている。

関連記事

- Daimler Buses、3Dプリントでスペアパーツを供給

- マクラーレン、新型車に3Dプリント技術を採用

- フェラーリ、新型F80に金属3Dプリント部品を採用

- Audi、3Dプリンタ活用で治具コストを80%削減

3DP id.arts の最新投稿をお届けするニュースレターへの登録はこちら

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp