ストラタシス・ジャパン主催『DDMフォーラム 2015』ユーザーセッションレポート

2015年8月27日から28日の2日間、東京大手町パレスホテル東京で開催された「未来型デジタルファクトリー DDMフォーラム 2015」(主催:ストラタシス・ジャパン)について、2日目に開催されたユーザー限定アドバンスドセッションの様子を中心にご案内いたします

初日に開催された一般向けセッションでは、1,500名(メイン会場1,100名、サテライト会場400名)もの参加者があり、会場は満席。当日はDDM(ダイレクト デジタル マニュファクチャリング)をキーワードに、業界最新事例や今後の産業界への展開などについてのご紹介が中心となりました。

会場外の通路には、Stratasys製品代理店各社による展示

各国メディアでも話題となったLegacy Effects製作の実寸クリチャーノ・ロナウド選手フィギュアも展示

DDM(Direct Digital Manufacturing)

ダイレクト デジタル マニュファクチャリングとは

DDMとは、従来のラピッドプロトタイピング(試作用途)とは異なり、3Dプリンターを利用し最終製品と同等レベルの製品を直接製造することを目的とした生産方式です。

DDMでは、用途に応じた最適な材料を使用し、金型などを必要とせず、ダイレクトに3次データから最終製品を完成させることを可能にしています。

当然、この技術の実現にはハードウェア性能の向上はもちろん、材料の研究開発も重要な要素となります。今回開催されたセッションでも、登壇者からStratasysの各種材料について、事例を交えた紹介がありました。

高耐熱性、耐薬品性、NSF51食品接触認定を受けた唯一のFDMマテリアルULTEM 1010

食品関連の安全基準もクリアしつつ、FDM熱可塑性プラスチックで最も高い耐熱性、耐薬品性および引張強度を有する「ULTEM 1010」は、自動車や航空機部品として既に実用化が進む素材の一つです。

過去の記事でもご紹介したように、3Dプリンターを使ったDDMは徐々に拡がりを見せつつあり、ジェットエンジンを開発するGEでは、燃料噴射用ノズルなどの実用を開始していますが、何れも古くから3Dプリント技術を活用してきた自動車や航空関連に偏った部分であり、産業界全体からみればまだまだ限られた事例の一つでしかありません。

そのような状況から少しでも前進するため、Stratasysをはじめとした関連企業はDDMの普及に注力しており、今後数年の間に市場規模が数百億ドル規模にまで成長すると見込んでいるレポートなども報告されています。

FDMテクノロジーで利用可能な生産グレードの熱可塑性プラスチック

DDMの実例として広くしられているダイハツ・コペンの『Effect Skin』では、高耐候性の熱可塑性樹脂 ASAマテリアル(FDM方式)で造形された10色カラーバリエーションの装飾パーツがラインアップされています。

現状のDDMでは、従来の量産品のような「試作」と「実製品」のような明確な線引きがありませんが、当日登壇されたコペン開発プロジェクトのデザイナー根津孝太さんが語った「ウッカリ量産」という言葉、「試作と量産の地続き感。試作のつもりがウッカリ量産!」は、とても合点のいく適切な言葉でした。

写真はDMS2015出展時のモノ

デジタルモールディング

ここ最近、DMS(設計製造ソリューション展)などでもお馴染みとなった『デジタルモールド技術』(写真:有限会社スワニー)のように、StratasysのPolyJet方式3Dプリンタで造形した金型を用いた小ロット量産品の成形や、MIM(Metal Injection Molding/金属粉末射出成形法)への適用も進んでおり、低予算・小ロットによる生産が実現可能となってきました。

ソース:有限会社スワニー

ユーザーサポート体制の強化

Stratasysでは、既存ユーザーの意見をフィードバックし、導入前後に伴うサポート体制の強化策なども準備しているようです。中でも、SRS(ストラタシス リモート サービス)は、Stratasys側でユーザーマシンをモニタリングし、動作状況等を的確にサポートするシステムです。ネット環境についてはセキュリティー面などの問題もあるかと思いますが、こういったサービスの強化には、ユーザーサイドとしてはおおいに期待したいところですね。

研磨ワークショップも開催

当日は、ソニーイーエムシーエス株式会社さんによる『ここまでできる!手磨きワークショップ』という体験会もあり、当日参加されたユーザーの皆さんも研磨作業に真剣に取り組まれていました。

20分という限られた時間内での研磨体験でしたが、皆さん予想以上に盛り上がっていました。それだけ3Dプリント品の仕上げ加工に関心が高い証拠ですね。

左:研磨前の造形玉(Connex)とFDM造形冶具、右:研磨後

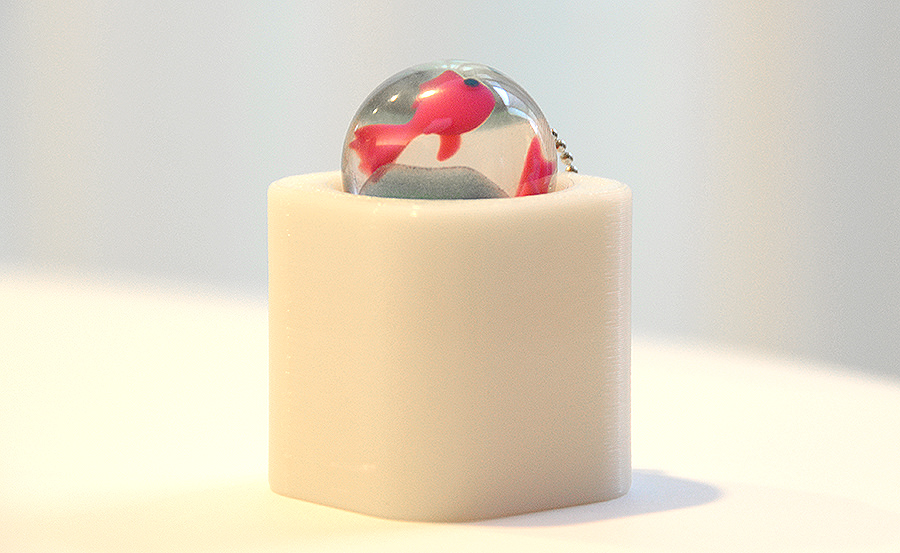

Connexで造形されたカラーアクリル玉、せっかくお土産に頂いたのでTuneD3シリーズを使ってピカピカに仕上げてみました。

今回の研磨プロセスは以下の通り

- 粗研磨:TuneD3 FLEX

- 中間仕上げ:TuneD3 ブルー(STANDARDに同梱)

- 仕上げ:TuneD3イエロー(STANDARDに同梱)

- 艶出し:TuneD3グレー(PROFESSIONALに同梱)

約15~20分程度の研磨で、ここまで仕上がりました。

今回開催されたワークショップでは「アクリサンデー」で艶出しをしていましたが、ここではTuneD3グレー(PROFESSIONALに同梱)を使って艶出ししましたが、3Dプリント造形品を綺麗に磨き上げるポイントは、初期の粗仕上げをどれだけ丁寧に行うかです!ここでほぼ全てが決まります。

FLEX(スポンジ)以外のブルーやイエローもクッションシートタイプのため、冶具を使った研磨に対応

ボールチェーンを付けて完成

id.artsでも、新たなDDM関連プロジェクトや仕上げ加工に関する企画などを計画しておりますので、今後も本サイトにてお伝えして参ります。

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp