- 2017-7-10

- フィラメント・材料, 実機レポート, 最新情報

- 3DPrinting, 3Dプリンティング, Filaflex, Form 2, Formlabs, SLA, WillowFlex, ゴムライク, フレキシブル, 光造形

ゴム部品のモックアップを想定したFormlabsの樹脂素材「フレキシブル樹脂」で検証造形

前回、高いユーザビリティを有する高性能なデスクトップタイプSLA方式3Dプリンタ「Form 2」の概要などについて紹介したが、今回は、Formlabsのエンジニアリング樹脂シリーズの一つ「フレキシブル樹脂」を使った検証内容をお伝えしたい。

Formlabsによるフレキシブル素材のデモ作品

Formlabsのフレキシブル樹脂は、80Aデュロメーターゴムを模倣した樹脂として設計されており、ゴム素材のように曲げたり、圧縮したりする部品を生成することができる。特に、ソフトタッチの素材を模倣したり、複数の素材を組み合わせたモックアップや研究素材として最適なマテリアルとなっている。

※ フレキシブル樹脂に関する技術仕様はここから確認することができる

検証モデルについて

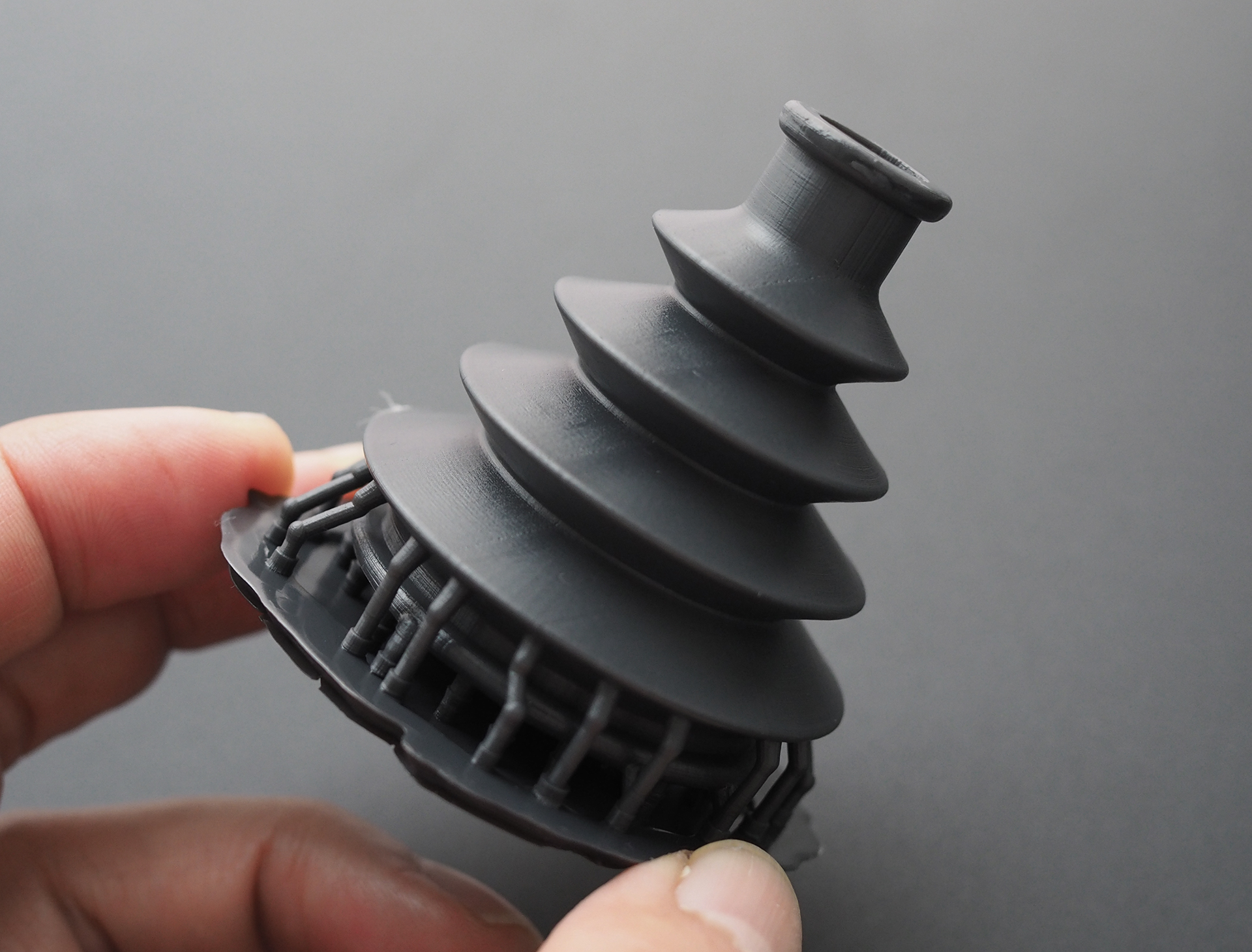

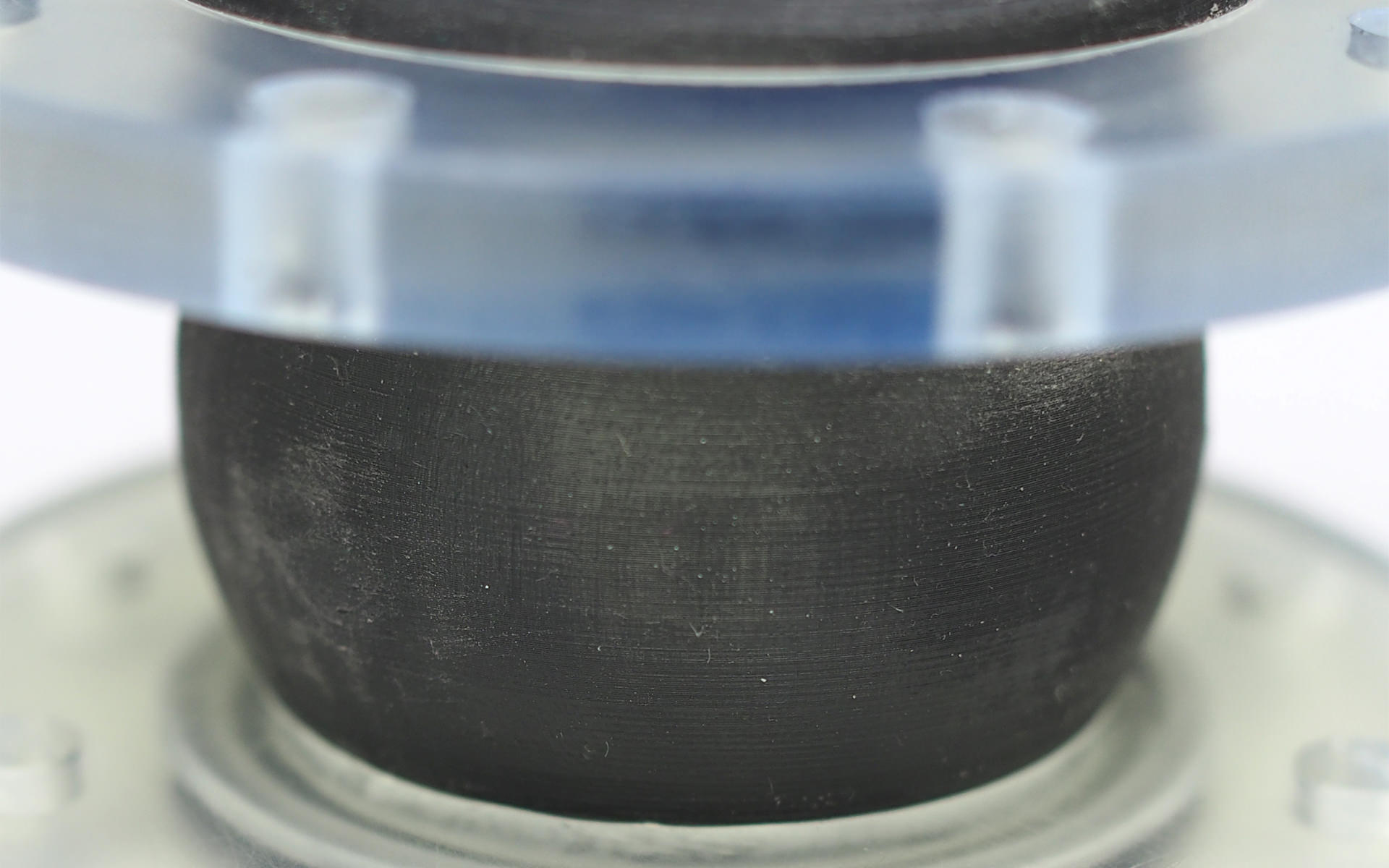

今回の検証では、ゴム部品のモックアップ素材として、2種類の蛇腹モデルを造形してみた。

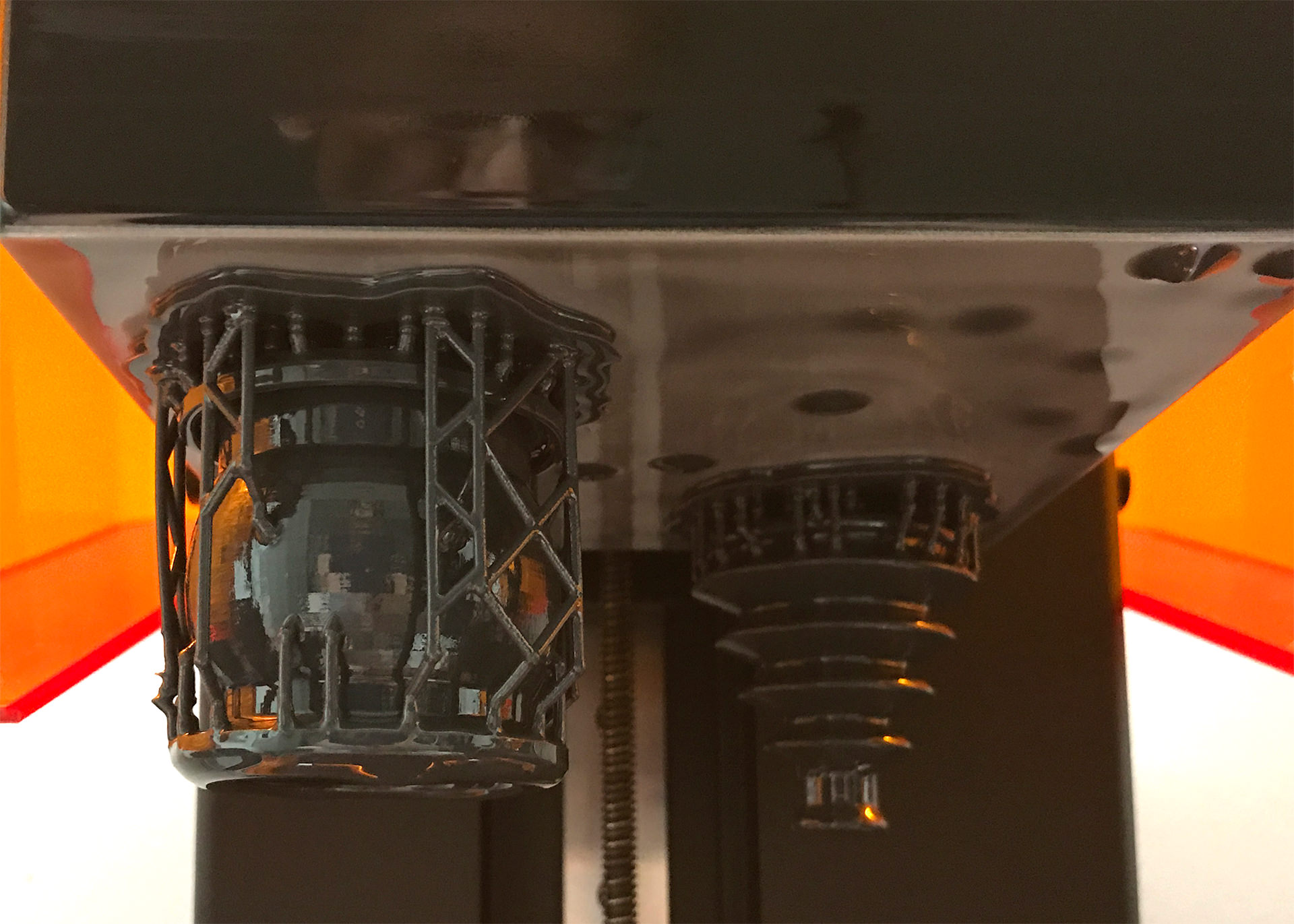

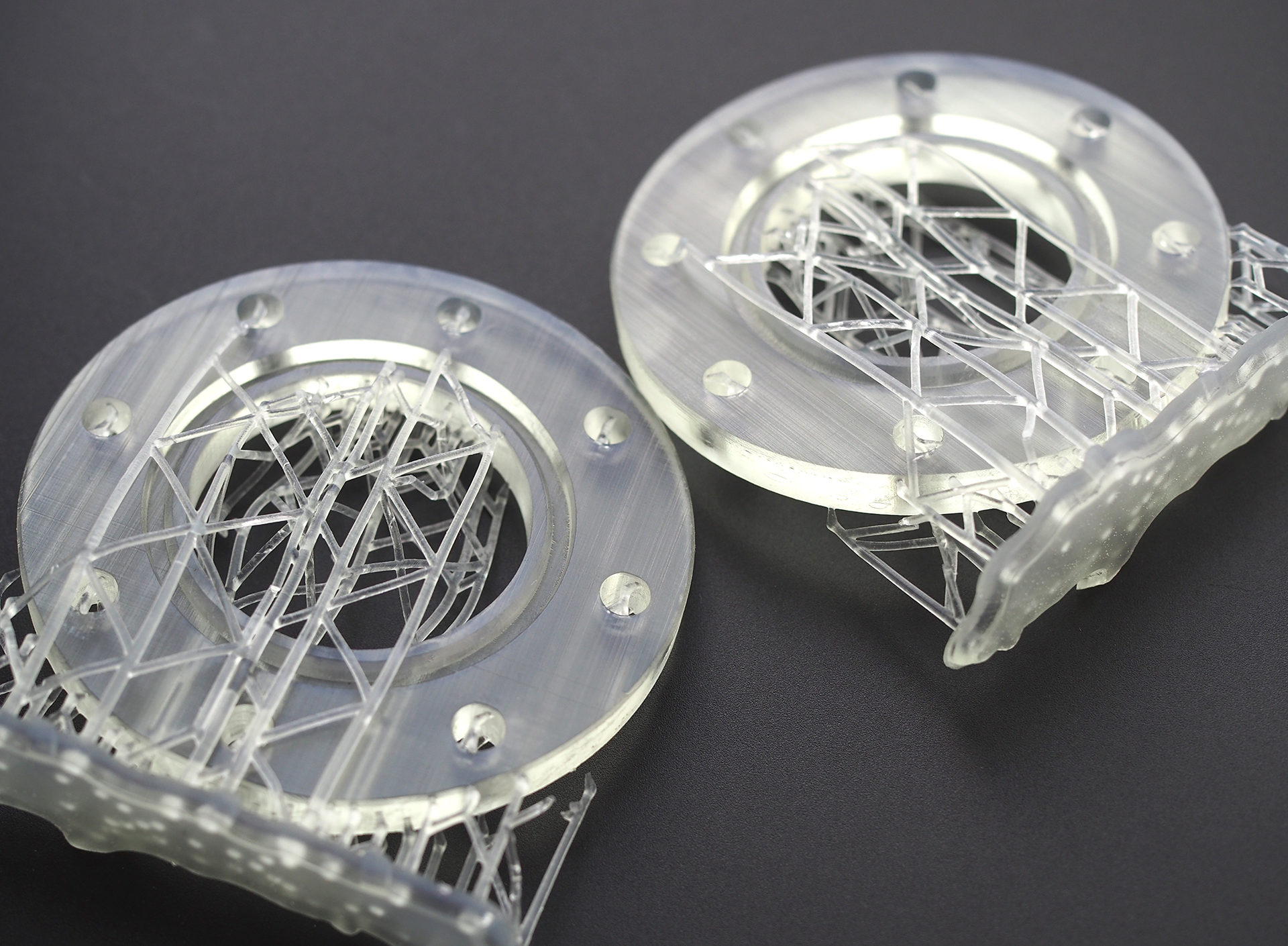

造形直後の状態

造形直後の状態

造形した蛇腹モデルは回転体で生成できる単純形状だが、一方の素材には、フレキシブル+標準マテリアルの組み合わせを行うため、それに準じた形状を用意している。

通常の蛇腹形状モデル。0.05ミリピッチは表面の仕上がりも非常に滑らか

標準マテリアルと異なり、フレキシブルでは、モデル形状をしっかり固定できるようにサポートとモデルの接合部がかなり太くなる(ドライバ側である程度調整可能)が、これはフレキシブル樹脂で安定した造形を行うために必要な仕様だと思われる。

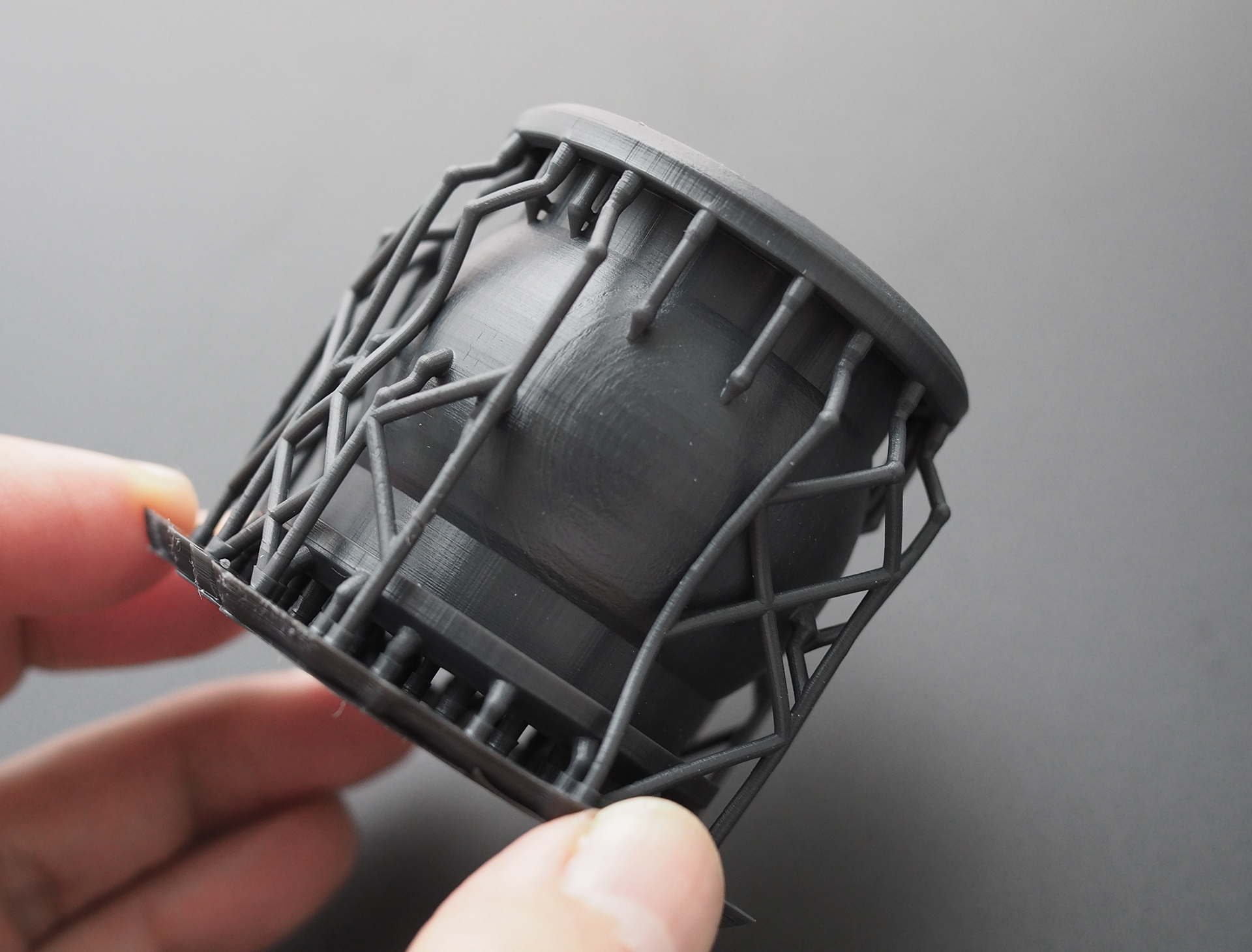

他パーツの組み合わせを想定したモデル

他パーツの組み合わせを想定したモデル

Form 2のフレキシブル素材は、他社の同タイプ3Dプリンタ(SLA方式)で使用されるフレキシブル素材よりも安定した造形が可能で、ハイエンドのインクジェットタイプにも匹敵する仕上がりの精度を有しているように感じられる。

サポート除去後の状態

サポート除去後の状態

一般的なフレキシブル(ゴムライク)樹脂の場合、強めに力を加えてしまうと簡単に破損してしまうことが多いが、Formlabsのフレキシブル樹脂は、多少強引に曲げても簡単に破損することなく安定しており、実製品を想定したモックアップにも最適と言える。

他部品との組合わせを検証

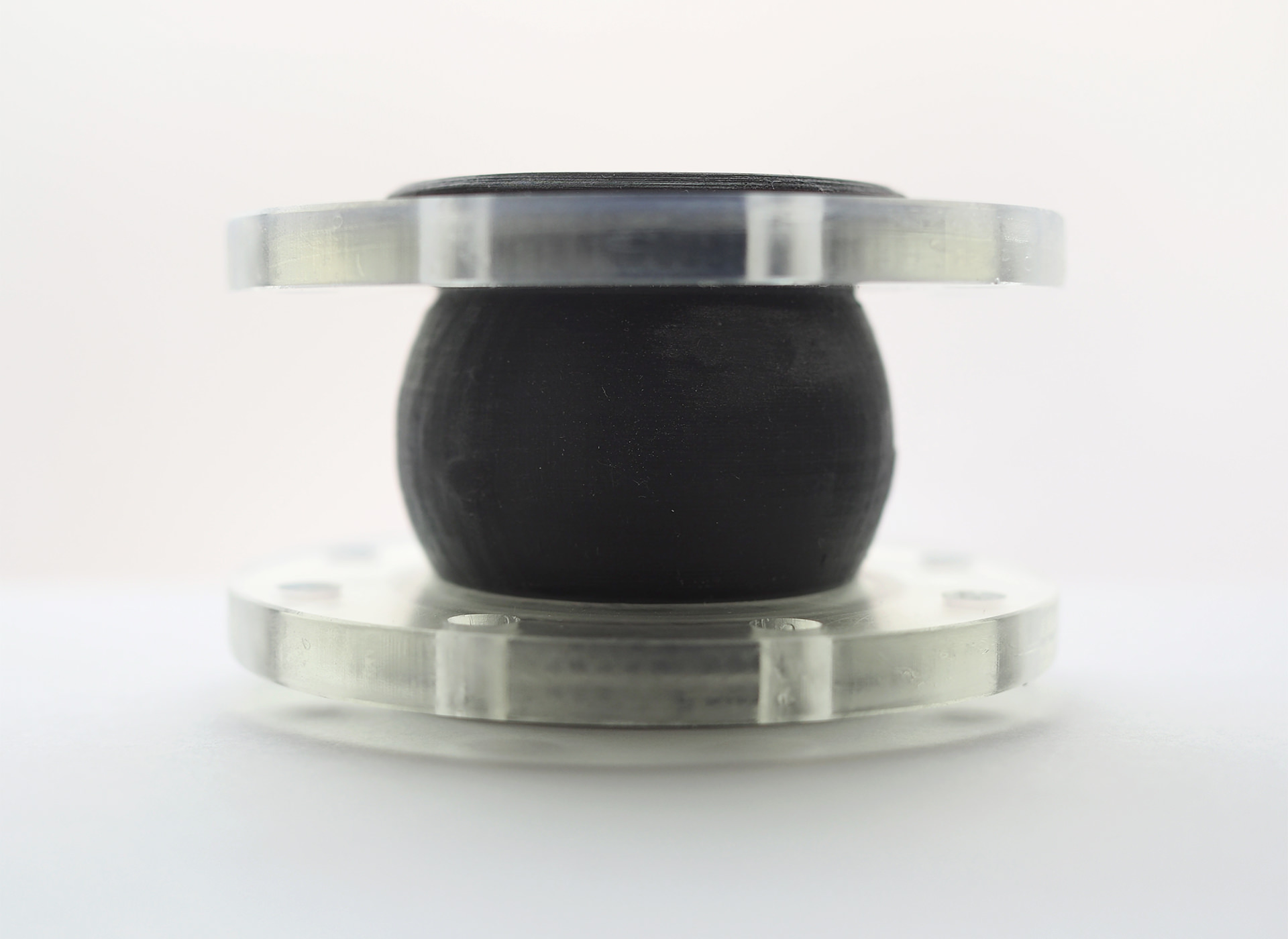

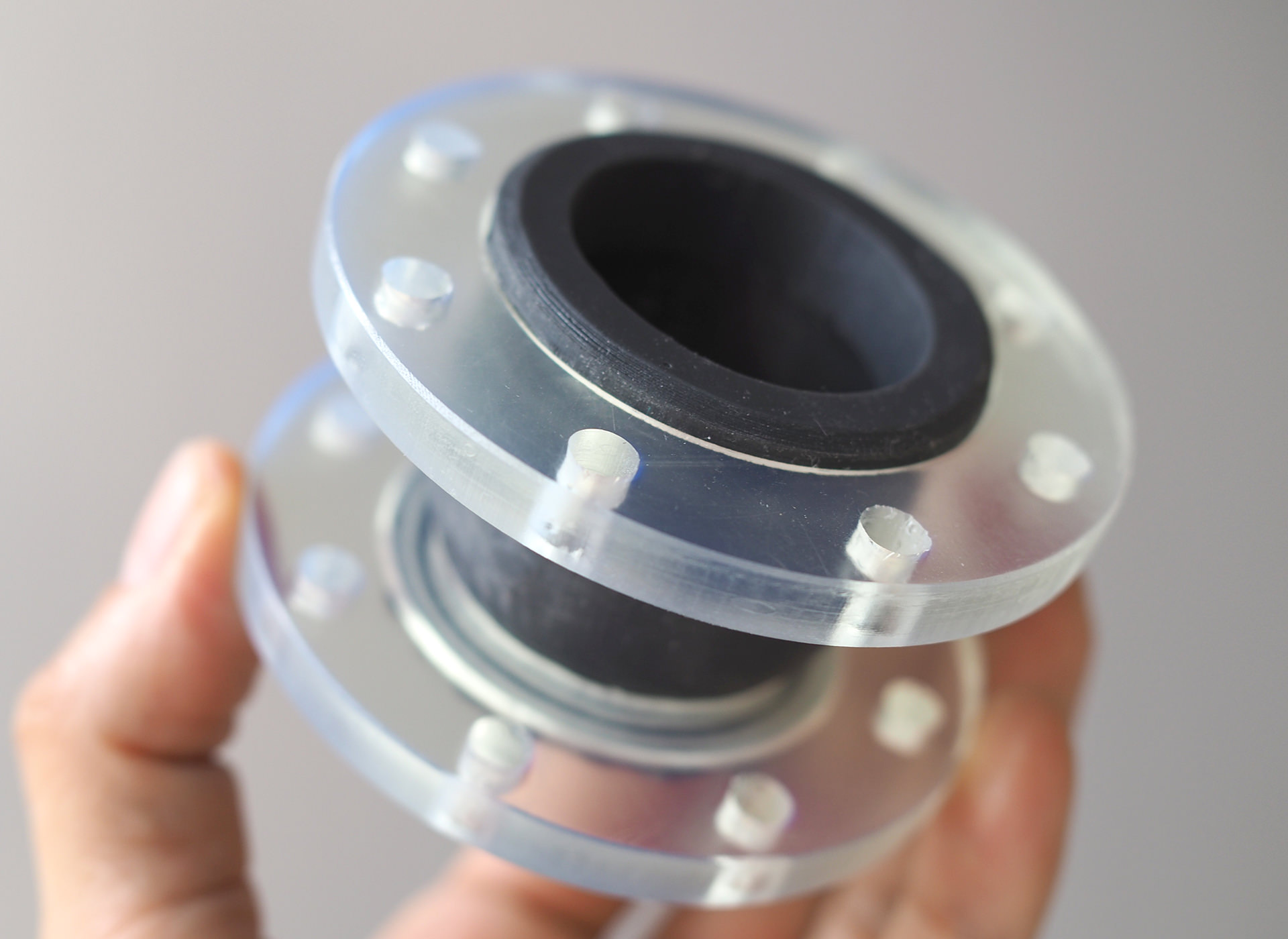

もう一つの事例素材では、標準マテリアル(透明)との組み合わせについて検証を行ってみた。

これは、ゴム素材と他素材部品を組み合わせた加工を想定した物で、喰いつけ部のクリアランス等の確認を行っている。

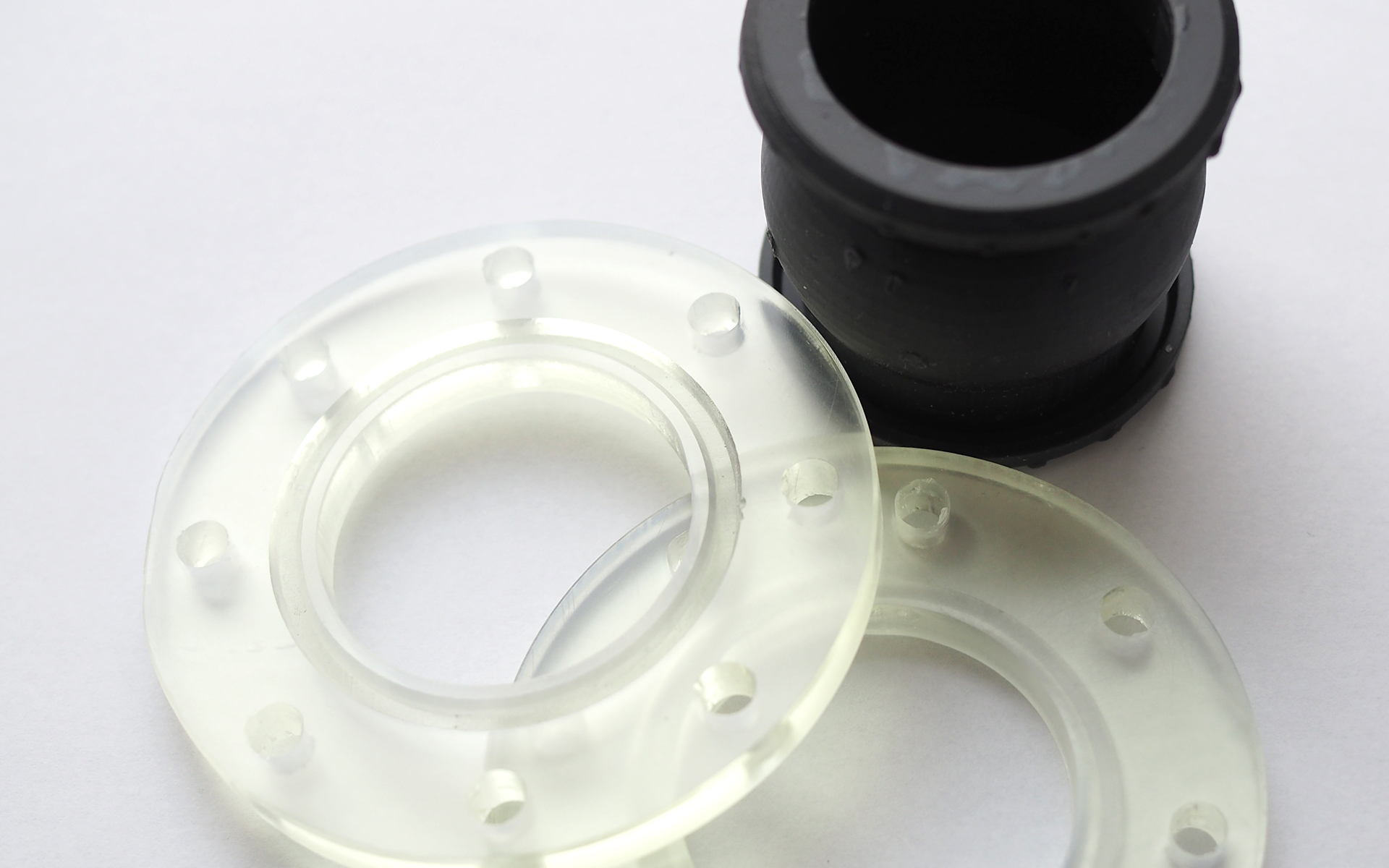

クリアレジンで造形した組み合わせ用部品

クリアレジンで造形した組み合わせ用部品

クリア部品表面の凹溝に、フレキシブル部品の凸形状が喰いつくようモデルデータを構成。

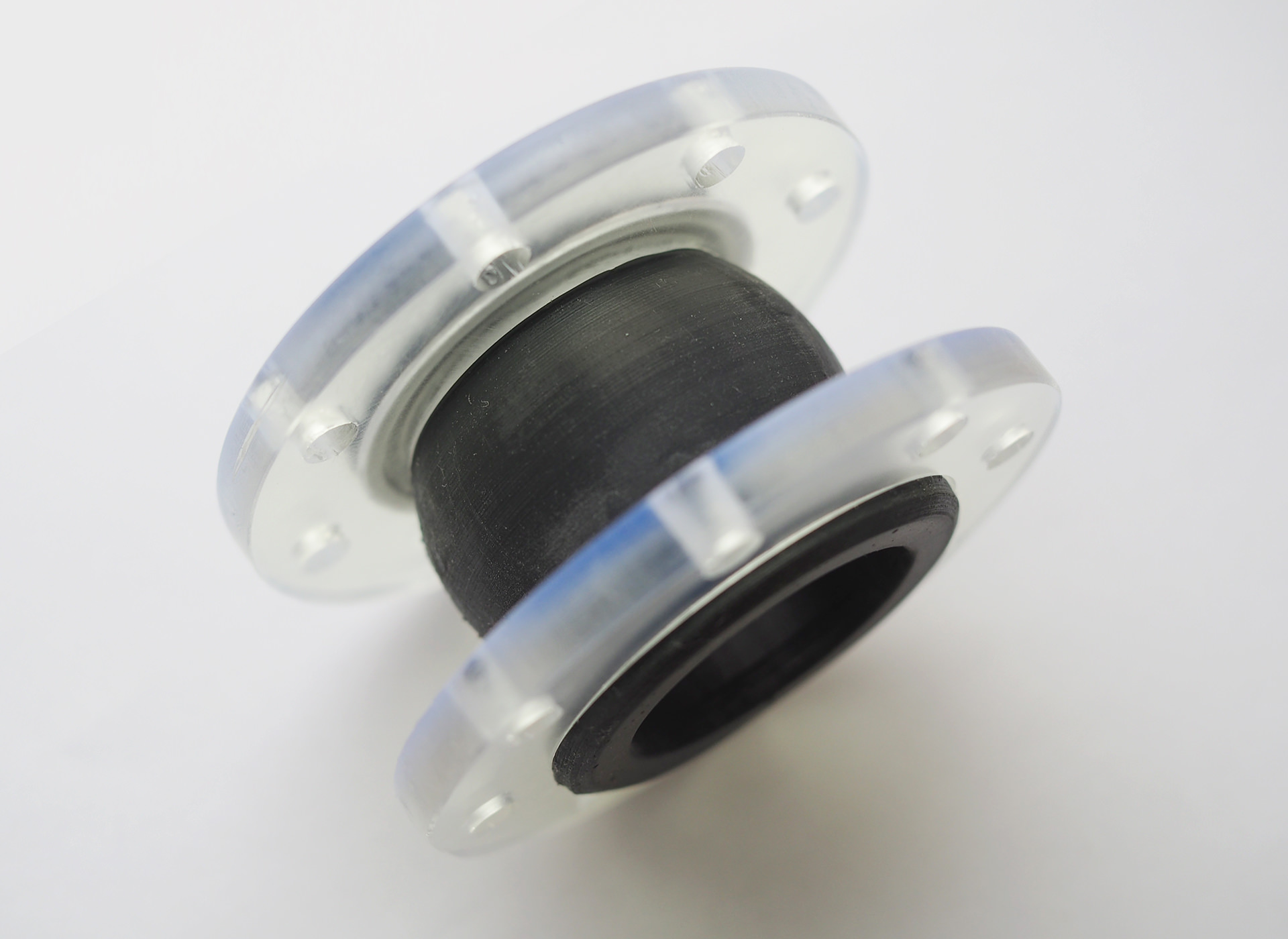

クリア素材はサポート除去後に簡易研磨を実施

クリア素材はサポート除去後に簡易研磨を実施

それぞれの樹脂から造形されたフレキシブル部品とクリア部品は、データに即したクリアランスを保持しており、キチンと組み合わされていることが確認できた。

ニッパー等でサポートを取り除いた跡は、研磨材を利用して簡単に除去することができる。

※ 今回の造形物のサポート除去には「TuneD3 BASIC/グリーン80」を使用。

サポート跡除去後の状態

サポート跡除去後の状態

今回はかなり簡易的なレポートとなったが、これら素材毎の造形事例についてはFormlabsの公式SNSからも確認することができるので、気になる方はそちらをチェックいただきたい。

関連記事

- ユーザビリティの高さが特徴の高精度3Dプリンタ「Form 2」

- FormlabsからSLS方式3Dプリンタが登場

- Formlabsは画期的な2つの後処理ツールを発表

- Formlabsは自動3DプリントシステムとNBとの提携を発表

- Form 2で熱光学ピストルを制作

- 透明アクリル素材の研磨事例

- きのこの形のチョコを3Dプリント

- 小物を造形して3Dプリンタ「Form 2」の精度を検証

- SLA方式3Dプリンタで高精度な3Dガラスを造形

- Formlabsが歯科用樹脂材料を発表

- バレンタイン企画?3Dプリンタでチョコをリアルに再現

- Formlabsがエンジニア向け高耐久性樹脂をリリース

- Formlabsがセラミックタイプの液体樹脂材料を発表

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp