オートデスクとエアバスはジェネレーティブデザインと3Dプリントで製造した航空機キャビン用パーテーションを公開

米オートデスクとエアバスは、航空機のキャビン内で使用するパーテーションの設計、製造で協業。両社は航空機用部品として3Dプリント製造される世界最大のパーテーションを披露しました。

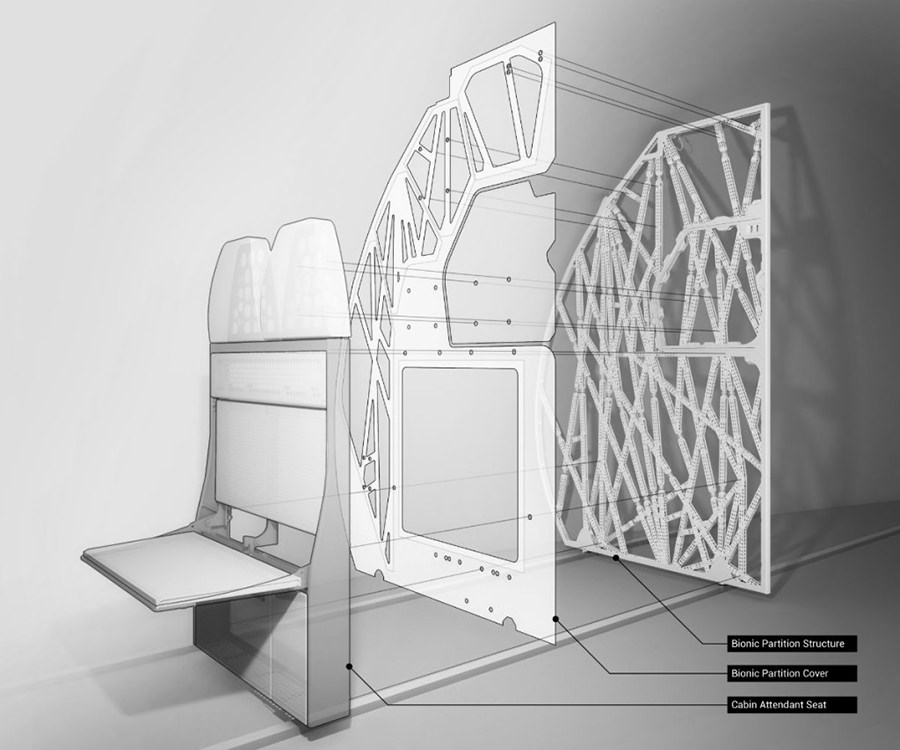

両社が共同開発した「バイオニックパーテーション」という名の部品は、生物の細胞構造や骨の成長過程を模したデザインを生成する独自アルゴリズムにより設計され、アディティブマニュファクチャリング技術によって製造されます。

飛行機の後ろにあの赤い部分がバイオニックパーティションが設置される場所

バイオニックパーテーションには、先駆的なデザイン・設計と製造工程を採用したことで、従来の工程よりも構造をより強固に、かつ軽量化することが可能になっています。またこのパーテーションは、乗客の座席と乗務員のキッチンを隔てる壁となるため、キャビンアテンダント用のジャンプシートも支えるようになっています。

多くの航空機の部品と同様に、パーテーションは高度な設計に加え、特殊な肉抜き加工や重量制限などの構造上の要件があります。

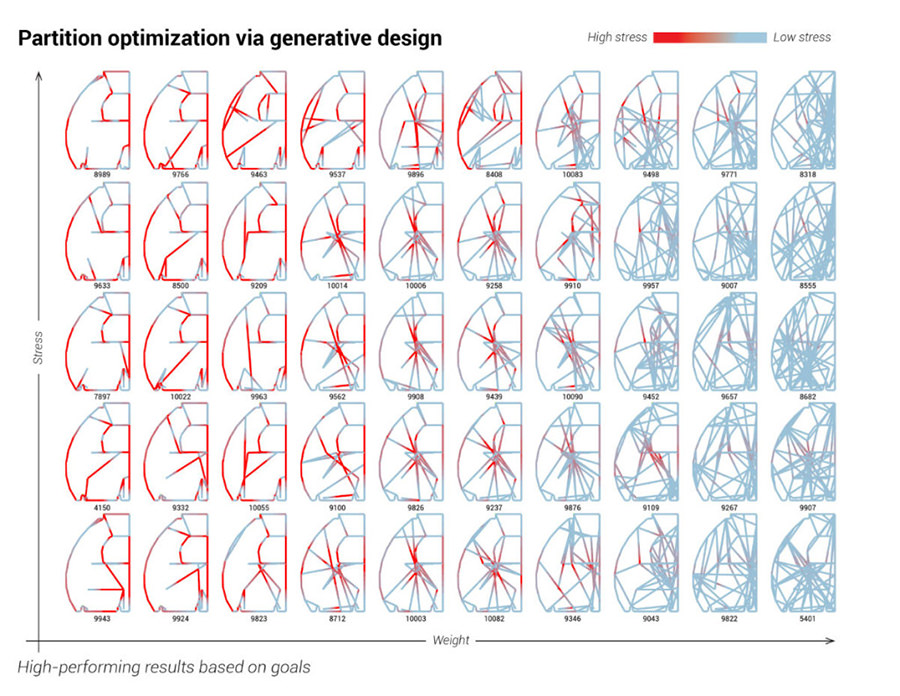

このパーテーションは、それらの要件を満たす最適な設計や構造解析を自動で行うジェネレーティブデザインの手法に適した部品です。

独自のアルゴリズムによって生成される構造パターン

革新的な素材と製造方法による燃料費の削減航空機では、重量の削減は使用燃料の削減を意味しています。今回ご紹介したエアバスの新しいバイオニックパーテーションは、強固でありながら軽量なマイクロラティス構造を持ち、従来の設計と比較して45%(30kg)も軽量。

エアバスは、今後製造する予定のA320型機の全キャビンにこの新しいデザイン手法を適用した場合、毎年465,000トンのCO2を削減 することができると試算しています。この削減量は、1年間で96,000人分の乗用車のCO2排出量に相当するものです。

Scalmalloyと呼ばれるアルミニウム・マグネシウム・スカンジウムの高性能合金の3Dプリント素材

この新しいバイオニックパーテーションは、エアバスの子会社でアディティブマニュファクチャリングや、新しい素材を開発するAPWorks社のアルミニウム・マグネシウム・スカンジウム合金(第2世代)であるScalmalloy®を採用。Scalmalloy®は、3Dプリントを前提に開発されており、これまでにない弾力性など、優れた性能を備えています。

そして今回初めて、航空機の部品として大規模に利用されることになりました。

今回のエアバスをはじめ、3Dプリント技術の本格的な採用が進む航空機業界には今後も注目していかなければいけませんね。

関連記事

- 二つのオブジェクトから3Dプリントパーツを自動生成

- Autodsek 123D Designが日本語化!

- Autodeskが研究する新しい設計プロセスProject Dreamcatcher

- Autodesk netFabb買収契約を締結

- Autodesk Emberが完全オープン化

- Autodesk Mayaを使ったHoloLensデモを公開

- 全く新しい概念の3Dモデリングツール『TACTUM』

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp