- 2017-1-20

- 最新情報

- 3DFS, 3DPrinting, 3Dプリンティング, adidas, eco, Fashion, filament, Refilament, SLS, Sneaker, アディダス, エコ, シューズ, テクノロジー, ファッション, フィラメント, リサイクル, 環境, 粉末焼結, 資源, 靴

アディダスはデジタル技術を用いた靴製造工場『SPEEDFACTORY』で3Dプリントシューズを製造

ドイツのスポーツ用品ブランド「adidas」は、3Dプリンティングなどの最新の製造技術を用いた革新的な靴製造工場『SPEEDFACTORY』を、ドイツのアンスバッハにて発足。今後もドイツ、米国などで拡張を予定している。

adidasiが展開するSPEEDFACTORYは、同社が開発する3Dプリントミッドソールシューズ「Futurecraft MFG」など、着用者の個々のニーズに合わせた特注シューズなどの製造や製品開発のための拠点として位置づけられており、より迅速に製品を作ることを目的としている。

年間$800億相当のスポーツシューズ産業は、中国、インドネシア、ベトナムなどに製造を委託しており、デザイン・設計からプロトタイプ、材料試験、生産、店頭までに最長で18ヵ月もの日数を要しているのが現状。そんな中、近年多様化するユーザーからの要望に対し、短期間で最適な製品を提供するためには、抜本的な靴製造環境の見直しが必要とされている。

最も時間のかかるプロセスは、プロトタイプの送受信段階。製造業者と材料供給業者がプロトタイプを承認するためには、製品を見てテストしそれを再びアディダス側に送り返す必要があるため、そこから製品の改善等が必要な場合は何度もこのプロセスを繰り返す必要がある。

この開発段階のプロセスに、3Dスキャニング技術と3Dプリント技術を用いた3D設計プログラムを活用することで、設計者は特定の部品で使用される材料を指定し、寸法などの繊細な測定を正確に再現することができる。

製品設計が完了した後、製造業者および材料サプライヤは、製品設計側から3Dデータを受け取り、工業用3Dプリンタなどのデジタル機器を使用しプロトタイプモデルを製造。完成したモデルを利用し、遠隔地でも速やかにテストを実行できる。

この段階で改善が必要な場合、メーカー側はプログラム内で製品の設計内容を変更し製品設計者に送り返すだけで済むため、プロトタイプテストをこれまでの数ヶ月単位から数日程度に短縮することが可能となる。

この開発段階の最適化だけで、アディダスは最大5か月間の開発日数を削減することができるため、自ずと新商品発売までのサイクルも短縮することができる。

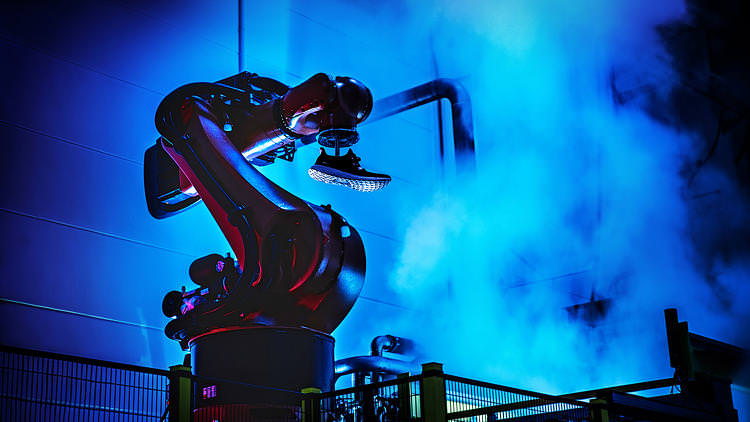

このような課題を解決するため研究がすすむSPEEDFACTORYには、最先端の3Dプリンタやコンピュータ編機、ロボットカッティングマシンの他、シューズのテストやシミュレーションに必要な様々なデジタル機器が備えられており、世界中どこにでも設置することができる工場として機能するよう設計されている。

現在数千人規模の労働者を抱えるアジアの工場と異なり、SPEEDFACTORYの実質的な運営者は約160人。同社は、SPEEDFACTORYを拡張することで、製造段階の一部を自動化し数千単位の労働者をロボットに置き換えられるとしている。

また、最先端のデジタル技術を活かしたSPEEDFACTORYは、従来のような生産ラインの組み換えなどを必要としないため、平均約1週間(最短で5時間)でスニーカーやスポーツシューズを製造することができる柔軟性と生産スピードを有しており、人々が必要とする場所の近くに建設されることで、ユーザーにとって最適なシューズを短時間で効率的に提供することができるようになる。

よりユーザーに近い環境で最新技術を用いたシューズ作りができることは、時短など無駄を最小限に抑えることができるだけなく、物流コストの大幅な削減や環境汚染の問題などにも大きく貢献する。

このような取り組みは、先にご紹介したメルセデスやDivergent Microfactoriesなどの自動車産業と共に、効率化とスピードを必要とする製造業全体に広がるのかもしれません。

3Dプリントシューズ関連記事

- adidas東京で50足限定の3Dプリントスニーカーを発売

- NewBalanceから限定40足の3Dプリントスニーカー発売

- adidasが新しいエコ3Dプリントシューズを発売

- 液体材料の3Dプリントシューズ

- adidasはリオ五輪メダリストに3Dプリントシューズを与える

- NewBalanceの3Dプリントシューズ発表日が決定

- 3Dプリント技術を駆使して開発されたトップアスリート用シューズ

- Under Armourから3Dプリントシューズ登場

最新情報をお届けします

Twitter でid.artsをフォローしよう!

Follow @idarts_jp